کار برد ها و نکات عملی کار با الکترودهای دوار RDE و RRDE

در این مقاله کاربرد الکترودهای دوار در بررسی کاتالیست های واکنش کاهش اکسیژن (ORR) و همچنین نکات عملی کار با این الکترودها از جمله پالیش دادن، نحوه پوشش کاتالیست روی الکترود دیسک،نرخ چرخش مورد نیاز،مطالعه بارده مجموعه و محدوده دمای مجاز مورد بررسی قرار میگیرد.

الکترود دوار برای مطالعه واکنش کاهش اکسیژن

روندهای اخیر در تحقیق و تولید پیل سوختی، تقاضا برای اطلاعات اساسی در مورد رفتار الکتروکاتالیست های پیل سوختی را افزایش داده است.

به دلیل علاقه به سلول های سوختی H2/O2 مبتنی بر غشاهای الکترولیت پلیمری، توجه ویژه ای به آن دسته از کاتالیزورهای دخیل در واکنش کاهش اکسیژن (ORR) وجود دارد.

از آنجایی که الکتروکاتالیستهای ORR معمولاً از ذرات فلزی بسیار گرانقیمت (به ویژه ساختارهای نانومقیاس شامل پلاتین) استفاده میکنند، یک مسئله کلیدی در تحقیقات پیلهای سوختی، جستجوی مواد کاتالیست ارزانتر است.

محققین از طیف گسترده ای از زمینه های مختلف تلاش خود را در مورد این موضوع اقتصادی انجام می دهند، به عنوان مثال:

-

توسعه مواد کاتالیزوری با محتوای فلزات نجیب کمتر (به عنوان مثال، رویکرد رقیق سازی)

-

استفاده کارآمدتر از محتوای فلز نجیب موجود (به عنوان مثال، مهندسی مرفولوژی ذرات) انجام می دهند.

صرف نظر از رویکرد اتخاذ شده، این محققان معمولاً تعداد زیادی کاتالیزور ORR را تولید می کنند که باید غربال شوند. دو معیار غربالگری که بیشتر مورد توجه است:

-

سینتیک ORR (که باید تا حد امکان سریع باشد)

-

مقدار پراکسید تشکیل شده است که باید تا حد امکان کم باشد.

الکترودهای دوار راهی مناسب و ثابت برای بررسی هر دو معیار ارائه می کنند.

(شما میتوانید دستگاه الکتروددیسک دوار (RDE) و الکترود دیسک چرخان RRDE را از شرکت بهپژوه خریداری کنید.جهت مشاهده صفحه خرید کلیک کنید.)

الکترودها (نگاه کنید به شکل 1) ثابت کرده اند که ابزار بسیار محبوبی برای کاوش رفتار الکتروکاتالیست هستند.

توجه ویژه ای به تکنیک های مربوط به تثبیت لایه های نازک الکتروکاتالیست ORR روی RDE ها و RRDE های کربن شیشه ای می شود.

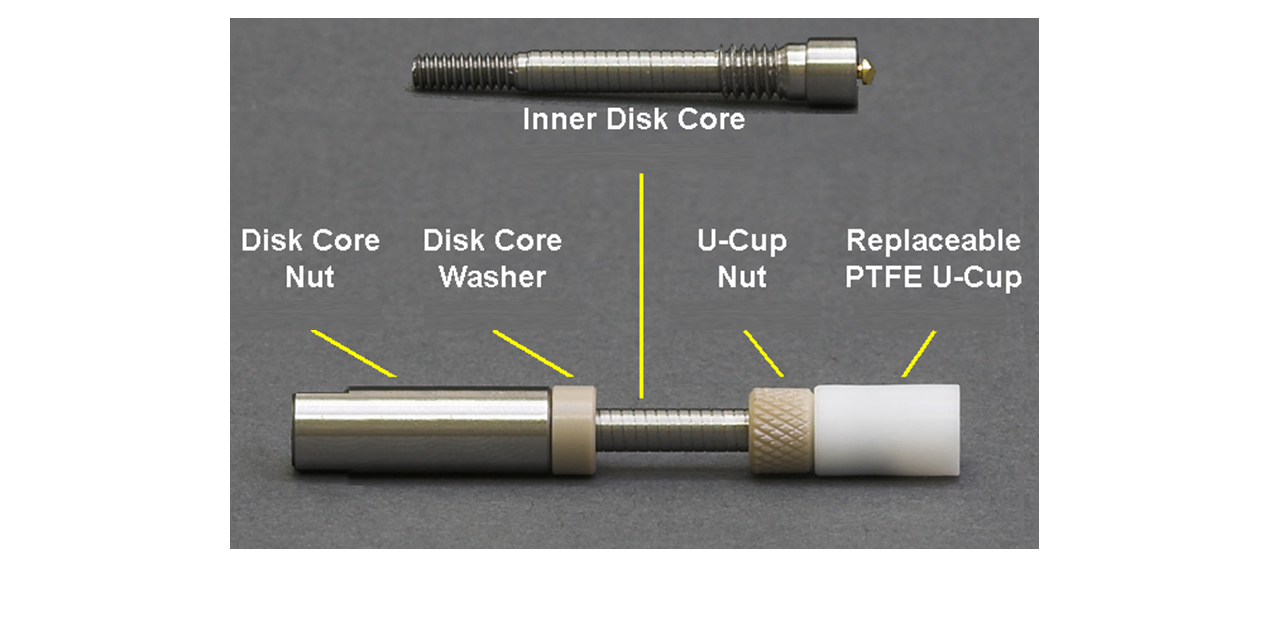

شکل الکترود دوار جهت oxygen reduction reaction

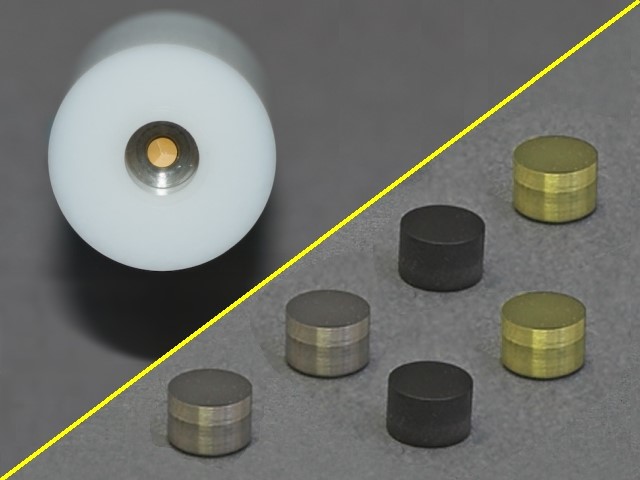

دو هندسه الکترود دوار اصلی وجود دارد که برای مطالعه فرآیند ORR مفید هستند. سادهترین شکل هندسی، الکترود دیسک دوار RDE است که از یک ماده الکترود (معمولاً کربن شیشهای) تشکیل شده و به شکل دیسک شکل میگیرد و توسط یک ماده عایق خنثی مانند PTFE یا PEEK پوشانده شده است (شکل 2 را ببینید).

انواع مختلفی از نوک RDE وجود دارد:

-

شامل دیسک های ثابت ، جایی که دیسک به طور دائم در پوشش عایق مهر و موم می شود،

-

و همچنین انواع ChangeDisk که به کاربران اجازه می دهد آزادانه دیسک های مختلف (مانند کربن شیشه ای، پلاتین و طلا) را مبادله کنند.

این الکترود دیسک دوار (هم محور) روی یک شفت صلب نصب می شود و معمولاً با سرعتی بین 200 تا 2500 دور در دقیقه با استفاده از چرخاننده الکترود می چرخد (شکل های 3 و 4 را ببینید).

- برای مطالعات ORR، کربن شیشه ای به عنوان ماده دیسک و پشتیبانی کاتالیزور استفاده می شود زیرا کربن از نظر الکتروشیمیایی در محدوده پتانسیل های مربوط به مطالعه ORR بی اثر است.

الکترود حلقه-دیسک دوار (نگاه کنید به شکل 1) هندسه پیچیده تری دارد که در آن یک الکترود حلقه (معمولاً پلاتین) در اطراف الکترود دیسک قرار می گیرد و حلقه، دیسک و شفت همگی دارای یک محور چرخش هستند.

در ظاهر، یک الکترود RRDE تفاوت چندانی با یک الکترود RDE ساده ندارد. با این حال، یک RRDE ممکن است

- دو تا چهار برابر گرانتر باشد

- ابزار تحقیقاتی بسیار ظریفتری باشد.

یک حلقه عایق نازک، شکاف بین دیسک و الکترود حلقه را تشکیل می دهد و آنها را از نظر الکتریکی ایزوله نگه می دارد و قطر بیرونی حلقه نیز توسط یک ماده عایق پوشانده می شود. سطوح حلقه، دیسک، شکاف و پوشش همه به طور ایده آل صیقلی و همسطح هستند.

- برای مطالعات ORR، جنس حلقه معمولاً پلاتین است تا امکان تشخیص آسان هر پراکسید تشکیل شده توسط کاتالیزور روی الکترود دیسک را فراهم کند.

RDE و RRDE برای oxygen reduction reaction (orr)

استفاده از RDE و RRDE برای مطالعه الکتروکاتالیست های ORR نیازمند درک چند ایده اساسی است.

برای RDE، نکته کلیدی درک اثرات ترکیبی موارد زیر است:

-

انتقال جرم (یعنی اکسیژن با چه سرعتی به الکترود دیسک میرود؟)

-

سینتیک بنیادی (یعنی با رسیدن اکسیژن به الکترود با چه سرعتی کاهش مییابد؟).

برای RRDE، نکته کلیدی درک این موضوع است که:

محصولات ORR (هیدروکسید و پراکسید) تولید شده در دیسک باید متعاقباً از الکترود حلقه عبور کنند.

در حالی که دیسک محصولات را تولید می کند (تولید می کند)، حلقه محصولات را تشخیص (جمع آوری) می کند.

این هندسه ژنراتور-کلکتور امکان تشخیص مستقیم پراکسید تشکیل شده توسط کاتالیزور را فراهم می کند.

مطالعات سینتیکی ORR

یک الکترود دیسک دوار کربن شیشه ای که با لایه نازکی از یک الکتروکاتالیست ORR پوشانده شده است ممکن است برای کاهش اکسیژن محلول در محلول الکترولیت استفاده شود.

با افزایش تدریجی سرعت چرخش RDE، سرعت انتقال جرم اکسیژن محلول به سطح الکترود افزایش می یابد.

- در ابتدا، جریان کاتدی (کاهشی) در الکترود دیسک توسط این انتقال جرم (یعنی سرعت رسیدن اکسیژن به الکترود) کنترل می شود.

- با افزایش سرعت چرخش و افزایش مقدار اکسیژنی که به سطح الکترود می رسد، جریان افزایش می یابد.

- در نهایت، در سرعت چرخش به اندازه کافی بالا، سرعت رسیدن اکسیژن به سطح الکترود به سرعتی نزدیک می شود که الکتروکاتالیست اکسیژن را کاهش می دهد.

- در این مرحله، سیگنال جریان اندازهگیری شده در الکترود دیسک شروع به کنترل (یا دقیقتر، محدودتر) خواص سینتیکی کاتالیزور میکند.

در این نرخ های چرخش بالاتر است که جریان دیسک اندازه گیری شده شروع به تولید اطلاعات سینتیکی می کند.

این دسته از آزمایشهای RDE معمولاً آزمایش کوتیکی-لویچ نامیده میشود و خواننده برای جزئیات نظری بیشتر به توضیحات کتاب درسی این روش ارجاع داده میشود(میتوانید توضیحات مربوطه را در مطالب سایت ما بخوانید.)

تشخیص پراکسید در واکنش کاهش اکسیژن

الگوی جریان محلول القا شده توسط یک الکترود دوار، به طور مداوم محلول آزمایش را مخلوط کرده و محلول تازه را به سمت مرکز الکترود دیسک می کشد.

گونه شیمیایی مورد نظر، یعنی اکسیژن محلول در این مورد، توسط جریان به سمت الکترود دیسک کشیده می شود و با برخورد با سطح الکترود پوشش داده شده کاتالیزور، کاهش می یابد.

بسته به این که کاتالیزور از کدام مسیر به اصطلاح چهار الکترونی یا دو الکترونی عبور کند فرآیند ORR مقداری نسبت هیدروکسید به پراکسید را به عنوان محصولات تولید می کند،

مسیر دو الکترونی (منتهی به پراکسید) در زمینه پیل سوختی نامطلوب است، زیرا پراکسید به طور کلی به سایر مواد حیاتی شامل سلول سوختی آسیب می رساند.

الگوی جریان محلول در یک الکترود دوار تمایل دارد محصولات تولید شده در الکترود دیسک را در جهت بیرونی (شعاعی) از بین ببرد.

اگر الکترود حلقه ای مناسب در اطراف الکترود دیسک قرار داده شود، این محصولات قابل شناسایی هستند.

- پراکسید به راحتی از طریق الکتروشیمیایی با استفاده از الکترود حلقه پلاتین شناسایی می شود.

- با مقایسه مقدار اکسیژن کاهش یافته در دیسک (همانطور که توسط جریان دیسک نشان داده می شود) با مقدار پراکسید شناسایی شده در حلقه (همانطور که توسط جریان حلقه نشان داده شده است)،

- می توان کسری از اکسیژن را که از طریق مسیر دو الکترونی در مقابل مسیر چهار الکترونی عبور میکند شناسایی کرد.

این استفاده از RRDE اغلب آزمایش ““collection” ” نامیده می شود و خواننده برای جزئیات بیشتر به توضیحات کتاب درسی و گزارش های تحقیقاتی خاص ارجاع داده می شود.

موضوعات عملی کار با الکترود دوار

در حالی که کتابهای درسی و گزارشهای تحقیقاتی زمینههای نظری را برای آزمایشهای Koutecky-Levich و RRDE Collection فراهم میکنند، جنبههای فنی اجرای واقعی آزمایش اغلب ذکر نشده است.

این بخش حاوی نکات و توصیه هایی در این خصوص است.

پالیش الکترودها

الکترود دیسک کربن شیشه ای (چه روی RDE یا RRDE) باید قبل از استفاده تمیز و براق باشد. همچنین باید کاملا خشک شود.

پرداخت معمولی RDE های کربن شیشه ای نسبتاً ساده است، اما برای یک RRDE، عموماً بهتر است دیسک را جدا از حلقه پولیش کنید.

- تلاش برای صیقل دادن حلقه و دیسک به طور همزمان، احتمالاً دیسک را با بقایای پلاتین حلقه آلوده می کند.

- این می تواند یک منبع نه چندان واضح خطا در یک مطالعه ORR باشد، زیرا چنین آلودگی هایی احتمالاً به عنوان یک کاتالیزور ORR نیز عمل می کنند.

بسیاری از طرحهای RRDE اجازه میدهند که دیسک برای پرداخت خارج شود.

دیسک کربن شیشه ای، پس از جداشدن، می تواند در یک نگهدارنده جداگانه برای پرداخت دستی نصب شود (شکل 5 را ببینید).

پوشش کاتالیست روی الکترود دیسک

محبوب ترین روش برای بی حرکت کردن الکتروکاتالیست ORR از Nafion® به عنوان چسبی استفاده می کند که ذرات کاتالیزور را به دیسک کربن شیشه ای می چسباند.

- سوسپانسیونی از ذرات کاتالیزور و Nafion® در یک حلال مناسب تهیه می شود و سپس بخشی از این سوسپانسیون روی دیسک پوشانده می شود.

- به حلال اجازه داده می شود تا تبخیر شود و یک لایه نازک از Nafion® با ذرات کاتالیزور جاسازی شده باقی بماند.

- پراکندگی کاتالیست، با پراکندگی کمی مقدار مشخصی از کاتالیزور در حجم مشخصی از حلال (500 تا 1000 میکروگرم کاتالیزور در هر میلی لیتر حلال) تهیه می شود.به طور کلی، این سوسپانسیون را می توان در یک ویال یکبار مصرف 20 میلی لیتری معمولی تهیه کرد.

- از آنجا که کاتالیزور در واقع حل نمی شود، فراصوت برای ایجاد پراکندگی یکنواخت ذرات کاتالیزور در حلال مورد نیاز است.

- در صورت امکان، آب خالص باید به عنوان حلال استفاده شود،

- اما برخی از کاتالیزورهای آبگریز ممکن است به استفاده از ایزوپروپیل الکل 20 تا 40 درصد به عنوان حلال نیاز داشته باشند.

به طور کلی، مقدار الکل باید به حداقل برسد زیرا ممکن است روند روکش قطره ای را ناامید کند.

Nafion® عموماً به صورت محلول 5% (بر حسب جرم) در الکل و آب موجود است.

- برای وارد کردن Nafion® به کاتالیست، از یک میکروپیپت برای اضافه کردن 200 میکرولیتر محلول 5٪ Nafion® به ازای هر 50 میلی لیتر پراکندگی کاتالیست استفاده کنید.

- پس از افزودن Nafion® به مخلوط ، درون دستگاه فراصوت قرار میگیرد .

- زمان سپری شده بین این مرحله نهایی فراصوت و مرحله پوشش قطره بعدی باید به حداقل برسد تا از ته نشین شدن بی رویه پراکندگی جلوگیری شود.

مرحله پوشش قطره ای سخت ترین مرحله است.

- ایده این است که از یک میکروپیپت، برای انتقال حجم مشخصی از پراکندگی کاتالیزور روی الکترود دیسک استفاده شود

- برای یک الکترود دیسک کربن شیشه ای OD 5.0 میلی متری، حدود 20 میکرولیتر از پراکندگی باید روی دیسک قرار گیرد.

- پس از تبخیر حلال، یک فیلم نازک Nafion® (~0.1 میکرومتر ضخامت) باید روی دیسک باقی بماند.

- از غلظت کاتالیزور در پراکندگی و حجم شناخته شده توزیع شده روی الکترود دیسک، باید بتوان مقدار کاتالیزور را در لایه نازک تخمین زد.

- فیلم های ضخیم (بیش از 0.5 میکرومتر) باید اجتناب شود زیرا ممکن است با جریان محلول ایده آل در الکترود دوار تداخل ایجاد کند.

پوشش کاتالیست روی RRDE کمی خسته کننده تر است.

در اینجا، نزدیکی حلقه به دیسک می تواند پوشش دادن فقط روی دیسک و نه حلقه را دشوار کند.

یکی از عواملی که در این زمینه کمک می کند این واقعیت است که شکاف بین دیسک و حلقه اغلب از PTFE ساخته شده است که تا حدودی آبگریز است.

- تا زمانی که حلال عمدتاً آب باشد، این امر به محدود کردن قطره به دیسک کربن شیشه ای کمک می کند.

- با این حال، هنگامی که از الکل اضافی برای آماده سازی پراکندگی استفاده می شود، قطره بیشتر مستعد پراکنده شدن روی PTFE و همچنین دیسک کربن شیشه ای است.و این ممکن است تلاش های پوشش قطره ای را ناکام بگذارد.

- نکته: دراپ کردن کاتالیزورهای ریخته گری روی الکترودهای RDE پوشیده شده با PEEK بسیار دشوار است. PEEK نسبت به PTFE آبگریز کمتری دارد، و در نتیجه، مهار محلول های ریخته گری روی دیسک را به یک فرآیند دشوار تبدیل می کند، زیرا اغلب قطره از کنار دیسک عبور می کند.

پس از پوشش قطره ای (دراپ کردن)، بسیاری از محققان با قرار دادن الکترود در کوره، فرآیند خشک شدن را تسریع می کنند.

- هنگام گرم کردن الکترودها باید از دماهای شدید اجتناب شود و حرارت دیدن الکترود دوار ممکن است باعث نشتی آن شود (یعنی باعث شکستن مهر و موم بین دیسک و پوشش عایق شود).

- مشکل دیگر تبخیر حلال در محیط “خشک ” این است که به جای یک فیلم یکنواخت حلقه های متحدالمرکز از ذرات کاتالیزور روی دیسک کربن شیشه ای تشکیل شود.

برخی از محققان پیشنهاد کرده اند که بهتر است فیلم به آرامی در محیطی تا حدودی مرطوب خشک شود.

این امر ممکن است به کاهش تفکیک متحدالمرکز ذرات کاتالیزور در فیلم حاصل، کمک کند.

- احتیاط: به طور کلی محدوده دمایی قابل قبول برای نوک های مبتنی بر PTFE 10 تا 25 درجه سانتی گراد است (بسته به شرکت سازنده).

- محدوده دمایی قابل قبول برای نوک های مبتنی بر PEEK 10 تا 80 درجه سانتی گراد است (بسته به شرکت سازنده). در دماهای فراتر از محدوده توصیه شده ممکن است الکترود آسیب ببیند.

نرخ چرخش RRDE electrode

در آزمایشهای Koutecky-Levich، محدوده سرعت چرخش مفید معمولاً بین 100 تا 3000 RPM است.

مطمئن شوید که RDE مورد استفاده این محدوده از نرخ چرخش را پشتیبانی کند.

برای آزمایش های RRDE Collection، نرخ چرخش بین 1500 و 2000 RPM ، به طور کلی کافی است.

باز هم، محدوده نرخ چرخش مجاز برای RRDE خاص مورد استفاده را بررسی کنید.

کارایی مجموعه RRDE

در یک آزمایش مجموعه RRDE،تمام محصول تولید شده در الکترود دیسکی نمی تواند به الکترود حلقه برسد.

در یک الکترود دوار عموماً بین 20 تا 30 درصد محصولات دیسک، از الکترود حلقه عبور می کند.

درصد موادی که در الکترود حلقه جمع آوری می شود (تشخیص داده می شود) اغلب راندمان جمع آوری RRDE نامیده می شود.

در حالی که معادلات نظری برای محاسبه بازده مجموعه موجود است،همیشه بهتر است قبل از استفاده از آن برای هر کار کمی، کارایی جمع آوری یک RRDE خاص را به صورت تجربی اندازه گیری کنید.

- این کار معمولاً با استفاده از یک سیستم الکتروشیمیایی با رفتار خوب مانند جفت ردوکس هگزا آمین روتنیوم انجام می شود. این سیستم می تواند برای اندازه گیری راندمان جمع آوری پایدار در نرخ های بین 200 تا 2500 RPM استفاده شود.

برای جزئیات بیشتر به مقاله نوشته شده در سایت مراجعه کنید.

درجه حرارت بالا در ORR

از آنجایی که تحقیقات ORR تا حد زیادی توسط کاربردهای هدف پیل سوختی خودرو هدایت می شود، نیاز به توصیف رفتار الکتروکاتالیست در دماهای بالا وجود دارد.

متأسفانه اکثر طرح های RDE و RRDE در دماهای بالا پایدار نیستند.

- بعضی از شرکت ها(Pine Research) یک طراحی RDE با پوشش PEEK ارائه می دهد که در دماهای بالاتر پایدار است.

- بسیاری از محققان از این الکترود در یک سری دماهای بالا (از 50 تا 80 درجه سانتیگراد) در مجموعه ای از آزمایشات Koutecky-Levich استفاده می کنند.

- پس از استخراج ثابتهای سرعت سینتیکی در هر دما، از برونیابی آرنیوس برای پیشبینی رفتار سینتیکی در دماهای بالاتر استفاده میشود.

در گذشته، بسیاری از محققان در تلاش برای تعیین میزان تشکیل پراکسید در دماهای بالاتر،استفاده از RRDE هایی با پوشش PTFE را در دمای تا 80 درجه سانتیگراد، گزارش کرده اند.

- RRDE های پوشیده شده با PTFE به راحتی با قرار گرفتن در معرض دماهای بالا آسیب می بینند.

- گاهی اوقات این آسیب (معمولاً نشتی) را می توان با جایگزینی فاصله دهنده PTFE، بین دیسک و الکترود حلقه ترمیم کرد. این قطعه PTFE U-Cup نام دارد.

- در حالی که U-Cup به خودی خود نسبتاً گران است، هنوز هم بسیار ارزان تر از جایگزینی کل مجموعه RRDE است.