بازدارندههای خوردگی: انواع، مکانیسمها و کاربرد در صنعت

بازدارنده خوردگی چیست؟

خوردگی یکی از عوامل اصلی کاهش عمر مفید تجهیزات صنعتی است و هزینههای قابل توجهی را به صنایع مختلف تحمیل میکند.بازدارندههای خوردگی ترکیبات شیمیایی هستند که با افزودن مقدار کمی از آن به محیط خورنده (مایع یا گاز)، واکنشهای خوردگی را کاهش میدهد یا متوقف میسازد. این ترکیبات معمولاً با ایجاد یک لایه محافظ روی سطح فلز یا دخالت در مسیر واکنش الکتروشیمیایی عمل میکنند.

برای مثال، در خطوط انتقال نفت و گاز، از بازدارندههای آلی محلول در نفت استفاده میشود تا درون لولهها لایهای نازک تشکیل دهند و از خوردگی فلز در برابر سولفید هیدروژن یا کلریدها جلوگیری کنند.

بازدارندههای خوردگی در شکلهای مختلف (مایع، گاز، یا جامد محلول) در صنایع نفت، پتروشیمی، تصفیه آب، نیروگاهها و فرایندهای شیمیایی بهعنوان اولین خط دفاعی در برابر خوردگی کاربرد گسترده دارند.

انواع بازدارندههای خوردگی

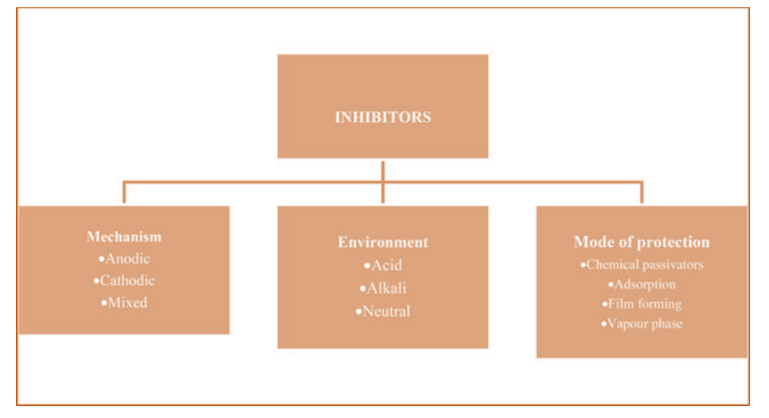

بازدارندههای خوردگی را میتوان بر اساس سه دستهبندی اصلی تقسیمبندی کرد که هر کدام بر مبنای ویژگیهای خاصی تعریف میشوند:

➊ بر اساس مکانیزم عمل: بازدارندهها ممکن است عمدتاً روی واکنشهای آندی، کاتدی یا هر دو (مختلط) تأثیر بگذارند. این تقسیمبندی به چگونگی تأثیر بازدارنده بر فرایند خوردگی الکتروشیمیایی بستگی دارد.

➋ بر اساس محیط: نوع محیط خورنده—اسیدی، قلیایی یا خنثی—نقش تعیینکنندهای در انتخاب نوع و عملکرد بازدارنده دارد. برخی بازدارندهها به طور خاص برای محیطهای اسیدی یا بازی طراحی شدهاند.

➌ بر اساس شیوه حفاظت: بازدارندهها از طریق مکانیزمهای مختلفی مانند پسیواسیون شیمیایی، جذب سطحی، تشکیل فیلم محافظ یا حتی اثر فاز بخار، میتوانند از سطح فلز در برابر عوامل خورنده محافظت کنند.

این دستهبندیها به درک بهتر نحوه عملکرد بازدارندهها و انتخاب مناسبترین نوع برای هر کاربرد صنعتی کمک میکنند. شکل زیر انواع ممانعت کننده را به صورت خلاصه دسته بندی می کند.

بر اساس مکانیزم عمل

بازدارندههای آندی

✅ بازدارندههای آندی چیستند؟

ترکیباتی هستند که با ایجاد یک لایه محافظ روی سطح فلز، جلوی پیشرفت واکنشهای آندی و در نتیجه خوردگی را میگیرند.

بازدارندههای آندی با تشکیل یک لایه نازک و پایدار از اکسید یا نمکهای محافظتی روی سطح فلز، آن را به یک ناحیه غیرفعال تبدیل میکنند. این لایه مانع از تماس مستقیم فلز با عوامل خورنده شده و واکنشهای اکسیداسیون که عامل اصلی خوردگی هستند را محدود میکند. در نتیجه، سرعت خوردگی به طور چشمگیری کاهش مییابد.

این نوع بازدارندهها معمولاً زمانی مؤثرند که غلظت کافی از آنها در محیط وجود داشته باشد تا پوشش کامل و یکنواخت تشکیل شود؛ در غیر این صورت ممکن است خوردگی موضعی تشدید شود.

نمونههای معروف این بازدارندهها شامل کروماتها، نیتریتها، ارتوفسفاتها و مولیبداتها هستند که در صنایع مختلف برای محافظت از فولاد و سایر فلزات مورد استفاده قرار میگیرند.

بازدارندههای کاتدی

✅ بازدارندههای کاتدی چیستند؟

ترکیباتی که با اختلال در واکنشهای کاتدی، بهویژه کاهش اکسیژن یا تولید هیدروژن، نرخ کلی خوردگی را کاهش میدهند

بازدارندههای کاتدی با کاهش سرعت واکنشهای کاتدی در سلول خوردگی فرآیند خوردگی را کنترل میکنند. این مواد معمولاً با ایجاد رسوبهای محافظ روی نواحی کاتدی یا با حذف اکسیژن محلول از محیط عمل میکنند. برخی عناصر مانند آرسنیک (As³⁺)، بیسموت (Bi³⁺) و آنتیموان (Sb³⁺) به عنوان سموم کاتدی شناخته میشوند که مانع واکنشهای کاهشی شده و سرعت خوردگی را کاهش میدهند.

همچنین حذف اکسیژن از محیط خورنده، سرعت خوردگی را به طور قابل توجهی کاهش میدهد.

✅ روشهای حذف اکسیژن در بازدارندههای کاتدی:

-

استفاده از جاذبهای شیمیایی (Oxygen Scavengers):

ترکیباتی مانند سولفیت سدیم (Na₂SO₃) و هیدرازین (N₂H₄) با اکسیژن محلول واکنش داده و آن را به ترکیبات بیضرر تبدیل میکنند. این فرآیند باعث کاهش غلظت اکسیژن و در نتیجه کاهش نرخ خوردگی میشود. -

هوازدایی مکانیکی (Vacuum Deaeration):

در این روش، اکسیژن محلول با اعمال خلأ از محیط خارج میشود. این تکنیک بیشتر در سیستمهای صنعتی و بسته مانند دیگهای بخار کاربرد دارد. -

جوشاندن (Boiling):

حرارت دادن محلول تا نقطه جوش باعث کاهش حلالیت اکسیژن و خروج آن از محیط میشود. این روش ساده و مؤثر، معمولاً در آمادهسازی نمونههای آزمایشگاهی استفاده میشود.

مکانیسمهای بازدارندههای کاتدی

-

سموم کاتدی:

کاهش واکنش آزادسازی هیدروژن، ولی ممکن است خطر ترکخوردگی هیدروژنی را افزایش دهد. -

رسوبگذاری کاتدی:

یونهایی مانند کلسیم یا منیزیم روی سطح کاتدی رسوب میکنند و یک لایه محافظ ایجاد میکنند. -

جذب اکسیژن:

ترکیباتی مثل سولفیت سدیم یا هیدرازین با اکسیژن واکنش داده و آن را از محیط حذف میکنند.

بازدارندههای مختلط

✅ بازدارندههای مختلط چیستند؟

ترکیباتی هستند که بهطور همزمان واکنشهای آندی و کاتدی را مهار میکنند و محافظت گستردهتری در برابر خوردگی ایجاد میکنند.

بازدارندههای مختلط یا ترکیبی، موادی هستند که هم بر فرآیند اکسیداسیون فلز (آندی) و هم بر واکنشهای احیایی (کاتدی) تأثیر میگذارند. این بازدارندهها معمولاً با تشکیل یک لایه محافظ سطحی مانند رسوبات یا فیلمهای جذبشده، بهصورت غیرمستقیم مکانهای فعال را پوشش داده و سرعت خوردگی را در هر دو نیمواکنش کاهش میدهند.

برخلاف بازدارندههای آندی که در صورت استفاده در غلظت پایین میتوانند خوردگی موضعی را تشدید کنند، بازدارندههای مختلط معمولاً کمخطرتر هستند و احتمال افزایش خوردگی در آنها کمتر است. به همین دلیل در بسیاری از کاربردهای صنعتی، به عنوان گزینهای ایمن و پایدار مورد استفاده قرار میگیرند.

این ترکیبات از طریق رسوبگذاری سطحی، محلهای فعال آندی و کاتدی را بهطور غیرمستقیم پوشش داده و از تبادل یونها جلوگیری میکنند.

نمونههای رایج این گروه شامل سیلیکاتها، فسفاتها و ترکیبات آلی فیلمساز هستند که در تصفیه آب، سیستمهای خنککننده و لولهکشی کاربرد گسترده دارند.

بر اساس محیط

مهارکنندههای محیط اسیدی

✅ بازدارندههای محیط اسیدی چیستند؟

ترکیباتی هستند که بهطور خاص برای کاهش خوردگی فلزات در محیطهای اسیدی طراحی شدهاند، معمولاً با جذب بر سطح فلز.

در محیطهای اسیدی مانند محلولهای اسید کلریدریک یا سولفوریک، نرخ خوردگی فلزات بهویژه فولاد بهشدت بالاست. برای کاهش این اثر، از بازدارندههای ویژه محیط اسیدی استفاده میشود که اغلب شامل ترکیبات آلی حاوی گروههای عاملی قطبی (مانند آمین، فسفونات، تیول یا ایمیدازول) هستند. این ترکیبات با جذب قوی روی سطح فلز، یک لایه محافظ تشکیل میدهند و مانع از تماس یونهای H⁺ یا سایر عوامل خورنده با سطح میشوند.

کاربرد این مهارکنندهها بسیار رایج است، بهویژه در فرایندهایی مانند اسیدشویی (Pickling)، تمیزکاری صنعتی، حفاری چاههای نفت و تصفیه فلزات، که در آنها فلزات بهطور موقت در تماس با اسید قرار میگیرند.

مهارکنندههای معدنی

✅ بازدارندههای معدنی چیستند؟

ترکیبات غیرآلیای هستند که معمولاً در محیطهای اسیدی با رسوبگذاری روی سطح فلز، از خوردگی جلوگیری میکنند.

بازدارندههای معدنی شامل موادی مانند اکسیدهای فلزی و یونهای فلزات سنگین هستند که بهویژه در محیطهای اسیدی عملکرد مؤثری دارند. مکانیزم اصلی این ترکیبات، کاهش یونهای الکترومثبت از محلول، رسوب روی سطح فلز، و در نتیجه کاهش ولتاژ اضافی واکنشهای کاتدی است. این عملکرد باعث محدود شدن واکنش کاهش (مانند آزادسازی هیدروژن) و در نهایت کند شدن فرآیند خوردگی میشود.

نمونههای شناختهشده در این گروه شامل As₂O₃ و Sb₂O₃ هستند. همچنین یونهایی مانند Pb²⁺، Ti⁴⁺، Mn²⁺ و Cd²⁺ نیز در مطالعات اخیر به عنوان بازدارندههایی مؤثر برای محافظت از آهن در محیطهای اسیدی معرفی شدهاند.

مهارکنندههای آلی

✅ بازدارندههای آلی چیستند؟

ترکیباتی بر پایه کربن هستند که با جذب بر سطح فلز و ایجاد یک لایه محافظ، از خوردگی جلوگیری میکنند.

بازدارندههای آلی شامل طیف وسیعی از ترکیبات حاوی عناصر فعال مانند اکسیژن، نیتروژن یا گوگرد و دارای پیوندهای دوگانه یا حلقههای آروماتیک هستند. این ترکیبات میتوانند بهطور مؤثری روی سطح فلز جذب شده و یک سد فیزیکی یا شیمیایی در برابر عوامل خورنده ایجاد کنند. بسته به ساختار و نحوه برهمکنش با سطح فلز، این بازدارندهها ممکن است عملکرد آندی، کاتدی یا مختلط داشته باشند.

نمونههایی از این بازدارندهها عبارتند از: آمینها، آلدهیدها، ترکیبات نیترو، نیتروزو و آلکالوئیدهای گیاهی. عوامل مؤثر بر کارایی آنها شامل طول زنجیره کربنی، میزان آروماتیک بودن، نوع گروههای عاملی و اندازه مولکول است.

مهارکنندههای قلیایی

✅ بازدارندههای قلیایی چیستند؟

ترکیباتی هستند که برای کاهش خوردگی فلزات در محیطهای بازی یا قلیایی (pH بالا) بهکار میروند، بهویژه برای فلزاتی با اکسیدهای آمفوتریک.

برخی فلزات مانند آلومینیوم، روی و قلع که اکسیدهای آمفوتریک تشکیل میدهند، در محیطهای قلیایی مستعد خوردگی هستند. در چنین شرایطی، از بازدارندههای ویژه محیط قلیایی استفاده میشود که معمولاً ترکیبات آلی با قابلیت تشکیل کمپلکسهای فلزی پایدار هستند. این ترکیبات با ایجاد لایههای پیچیده (کمپلکس) روی سطح فلز، از واکنش آن با محیط قلیایی جلوگیری میکنند.

نمونههای مؤثر این گروه شامل تیواوره، فنولهای جایگزینشده، نفتول و β-دیکتونها هستند که با جذب سطحی یا پیوند شیمیایی با یونهای فلز، از ادامه خوردگی جلوگیری میکنند.

بر اساس روش حفاظت

غیرفعالکنندههای شیمیایی

✅ غیرفعالکنندههای شیمیایی چیستند؟

ترکیباتی هستند که با تسهیل تشکیل یک لایه غیرفعال روی سطح فلز، پتانسیل خوردگی را به ناحیهای امن منتقل کرده و سرعت خوردگی را کاهش میدهند.

غیرفعالکنندههای شیمیایی موادی هستند که دارای پتانسیل تعادلی بالا و پتانسیل بیش از حد پایین برای واکنشهای الکتروشیمیاییاند. این ویژگیها باعث میشود که سطح فلز در حضور آنها به حالت غیرفعال برسد، یعنی لایهای پایدار از محصولات واکنش (معمولاً اکسیدها یا نمکها) روی سطح تشکیل شود که از ادامه خوردگی جلوگیری میکند.

این ترکیبات بهطور گسترده در صنایع برای محافظت از فلزات در سیستمهای آبی استفاده میشوند. برای مثال:

-

نیتریتها بهعنوان بازدارنده در آبهای خنککننده حاوی ضدیخ

-

کروماتها در سیستمهای چرخشی خنککننده

-

و مولیبدات روی بهعنوان رنگدانه ضدخوردگی در پوششهای رنگی

این دسته از بازدارندهها، با مهار واکنشهای آندی و کمک به تشکیل سریع لایههای غیرفعال، نقش مهمی در افزایش طول عمر تجهیزات فلزی ایفا میکنند.

بازدارندههای جذب

✅ بازدارندههای جذب چیستند؟

ترکیباتی—معمولاً آلی—هستند که با جذب سطحی روی فلز، یک لایه محافظ ایجاد میکنند و از خوردگی جلوگیری مینمایند.

بازدارندههای جذب از پرکاربردترین انواع بازدارندهها در مهار خوردگی هستند. این ترکیبات، عمدتاً آلی، با دارا بودن گروههای عاملی فعال، روی سطح فلز جذب میشوند و با ایجاد یک لایه نازک محافظ، هم واکنشهای آندی (اکسیداسیون) و هم کاتدی (احیا) را تحت تأثیر قرار میدهند. در بیشتر موارد، اثر بازدارندگی به هر دو نیمواکنش اعمال میشود، اما شدت آن ممکن است یکسان نباشد.

کاربرد این دسته از بازدارندهها بهویژه در فرآیندهای اسیدشویی فلزات نورد گرم (مانند حذف پوستههای سیاه اکسیدی از فولاد) رایج است؛ از این رو به آنها گاهی بازدارندههای اسیدشویی نیز گفته میشود.

نمونههای معروف این بازدارندهها شامل ترکیباتی هستند که دارای اتمهای دارای جفتالکترون ناپیوندی میباشند، مانند:

-

نیتروژن در آمینها و کینولینها

-

گوگرد در ترکیبات تیو

-

اکسیژن در آلدهیدها

این ترکیبات از طریق جذب الکترونی یا پیوندهای داتیو با سطح فلز، لایهای متراکم تشکیل داده و از تماس عوامل خورنده با فلز جلوگیری میکنند.

بازدارندههای تشکیلدهندهی لایه نازک

✅ بازدارندههای تشکیلدهندهی لایه نازک چیستند؟

ترکیباتی هستند که با ایجاد یک فیلم محافظ از مواد ثانویه روی سطح فلز، واکنشهای خوردگی را مسدود میکنند.

بازدارندههای تشکیلدهندهی لایه نازک با بازدارندههای جذب تفاوت دارند؛ در حالی که بازدارندههای جذب مستقیماً روی سطح فلز جذب میشوند، این دسته از ترکیبات با واکنش شیمیایی یا الکتروشیمیایی با اجزای محیط، باعث تشکیل یک لایه غیرمستقیم محافظتی روی سطح فلز میشوند. این لایه میتواند از رسوب نمکها یا ترکیبات دیگر باشد که جلوی تماس مستقیم سطح فلز با عوامل خورنده را میگیرند.

این بازدارندهها معمولاً بهصورت ویژه برای آند یا کاتد طراحی میشوند. برای مثال:

-

نمکهای روی و کلسیم از رایجترین بازدارندههای تشکیلدهندهی فیلم در نواحی کاتدی هستند.

-

بنزواتها بهعنوان بازدارندههای آندی، در سیستمهای خنککننده و حملونقل برای جلوگیری از خوردگی بسیار استفاده میشوند.

این نوع بازدارندهها معمولاً در محیطهایی کاربرد دارند که امکان تشکیل رسوبات کنترلشده و پایدار روی سطح فلز فراهم باشد.

غیرفعالکنندههای فاز بخار

✅ بازدارندههای فاز بخار چیستند؟

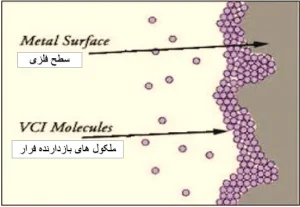

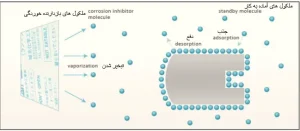

ترکیباتی هستند که با تبخیر در فضای بسته، جذب سطح فلز میشوند و با آزادسازی یونهای محافظ، از خوردگی اتمسفری جلوگیری میکنند.

بازدارندههای فاز بخار که با نام بازدارندههای فرار (Volatile Corrosion Inhibitors – VCIs) نیز شناخته میشوند، در کنترل خوردگی فلزات در فضاهای بسته مانند بستهبندی قطعات فلزی در زمان انبارش یا حملونقل بسیار مؤثر هستند. این ترکیبات دارای فشار بخار پایین ولی قابل توجهی هستند؛ پس از تبخیر، مولکولهای بازدارنده در فضای اطراف پخش میشوند و بر سطح فلز جذب میشوند.

در ادامه، بخار جذبشده با رطوبت موجود در هوا واکنش داده و یونهای محافظ فعال را آزاد میکند. این یونها با سطح فلز برهمکنش میکنند و از طریق تشکیل یک لایه نازک، مانع از تماس مستقیم با عوامل خورنده میشوند.

✅ مثالهای رایج از بازدارندههای فاز بخار:

-

دیسیکلوهگزیلآمین کرومات و بنزوتریازول → برای محافظت از مس

-

فنیل تیواوره و سیکلوهگزیلآمین کرومات → برای برنج

-

نیتریت دیسیکلوهگزیلآمین → برای قطعات آهنی و غیرآهنی

این بازدارندهها کاربرد فراوانی در صنایع نظامی، خودروسازی، قطعهسازی و بستهبندی فلزات دارند، بهویژه در شرایطی که استفاده از مایعات یا پوششهای فیزیکی ممکن نیست.

غیرفعالکنندههای سینرژیک

✅ بازدارندههای سینرژیک چیستند؟

ترکیباتی هستند که با ترکیب چند نوع بازدارنده (مثل آندی و کاتدی) عملکرد محافظتی قویتری نسبت به استفاده تکی دارند.

این بازدارندهها اغلب در سیستمهای آب خنککننده استفاده میشوند، جایی که ترکیب مناسب مواد مختلف باعث ایجاد اثر همافزا و افزایش کارایی محافظت خوردگی میشود. استفاده ترکیبی باعث میشود هرکدام بخشی از مکانیزم خوردگی را پوشش دهند و حفاظت کاملتری ارائه دهند.

✅ مثالها:

-

کرومات–فسفات

-

پلیفسفات–سیلیکات

-

روی–تانن

-

روی–فسفات

غیرفعالکنندههای رسوب

✅ بازدارندههای رسوب چیستند؟

ترکیباتی هستند که با رسوب روی سطح فلز، یک لایه محافظ تشکیل میدهند و از خوردگی جلوگیری میکنند.

این بازدارندهها معمولاً در حضور یونهای فلزی یا شرایط خاص محیطی، روی سطح فلز رسوب میکنند و یک پوشش غیرواکنشپذیر ایجاد میکنند. این لایه مانع تماس مستقیم عوامل خورنده با فلز میشود.

رایجترین ترکیبات در این گروه، فسفاتها و سیلیکاتها هستند. بهعنوان مثال، سیلیکات سدیم در بسیاری از نرمکنندههای آب خانگی برای جلوگیری از زنگزدگی لولهها به کار میرود.

غیرفعالکنندههای خوردگی سبز

✅ بازدارندههای خوردگی سبز چیستند؟

ترکیبات طبیعی یا کمخطر هستند که بهعنوان جایگزینهای سازگار با محیطزیست برای مهار خوردگی فلزات به کار میروند.

بازدارندههای سبز معمولاً از منابع طبیعی مانند عصارههای گیاهی، داروهای تاریخگذشته یا مواد زیستپایه تهیه میشوند. این ترکیبات به دلیل زیستتخریبپذیری، ایمنی بالا، هزینه کم و دسترسپذیری گزینهای مطلوب برای جایگزینی بازدارندههای سمی در محیطهای خورنده بهویژه اسیدی هستند.

ترکیباتی مانند اسیدهای آمینه، آلکالوئیدها، رنگهای طبیعی و تاننها از جمله موادی هستند که در مطالعات اخیر برای محافظت از فلزات مختلف مورد بررسی قرار گرفتهاند.

مکانیسم مهار خوردگی

بیشتر بازدارندههای خوردگی با جذب سطحی روی فلز عمل میکنند. این جذب تحتتأثیر بار سطحی فلز، ساختار شیمیایی بازدارنده، نوع گروههای عاملی، و شرایط الکترولیت است. مکانیسمهای اصلی عبارتاند از:

✅ 1. جذب سطحی

بازدارنده با جذب روی سطح فلز، بخشی از سطح فعال را پوشش میدهد. حتی در پوششهای جزئی، میتواند واکنشهای خوردگی را بهخوبی مهار کند.

✅ 2. اثر گروههای عاملی

مولکولهایی با جفتالکترون تنها (مانند آمینها، تیولها، آلدهیدها و حلقههای آروماتیک) تمایل زیادی برای پیوند با فلز دارند و از طریق پیوند داتیو، لایهی پایداری تشکیل میدهند.

✅ 3. تغییر بار سطحی فلز

جذب الکترواستاتیکی بازدارنده به بار سطحی فلز بستگی دارد. میدان الکتریکی در سطح فلز میتواند جذب یونها یا مولکولهای باردار را تقویت یا تضعیف کند.

✅ 4. جابجایی آب و افزایش جذب

بازدارندهها با جابجایی مولکولهای آب جذبشده، خود را روی سطح تثبیت کرده و با افزایش اندازه زنجیرههای هیدروکربنی، جذبپذیری را بیشتر میکنند.

✅ 5. برهمکنشهای بین مولکولی

بازدارندهها ممکن است با یکدیگر جاذبه یا دافعه ایجاد کنند. جاذبه بین زنجیرههای بلند آلی میتواند به تشکیل فیلم قویتر و پوشش یکنواختتر منجر شود.

✅ 6. واکنش بازدارنده با سطح

برخی بازدارندهها بعد از جذب، وارد واکنش شیمیایی یا الکتروشیمیایی شده و محصولات ثانویه محافظ تشکیل میدهند (مثل تبدیل سولفوکسید به سولفید).

✅ 7. تشکیل سد نفوذی

مولکولهای بازدارنده لایهای فیزیکی روی سطح ایجاد میکنند که مانند سد عمل کرده و مانع انتقال یونها یا الکترونها به سطح میشود.

✅ 8. مسدود کردن محلهای واکنش

بازدارنده با اشغال مکانهای فعال، تعداد سایتهای واکنشپذیر را کاهش میدهد، بدون آنکه مسیر واکنش تغییر کند. در این حالت، شیب تافل تغییری نمیکند.

✅ 9. تأثیر بر واکنشهای الکترودی

بازدارندهها با جلوگیری از تشکیل واسطههای واکنشی یا تغییر مسیر آنها، سرعت واکنشهای آندی یا کاتدی را کاهش میدهند (مانند مهار آزاد شدن گاز هیدروژن).

✅ 10. تغییر در دولایه الکتریکی

جذب یونهای مثبت (مثل آمونیوم یا آمینهای پروتونهشده) یا آنیونها (مثل بنزوات یا سولفوسالیسیلات) میتواند پتانسیل فصل مشترک فلز/محلول را تغییر داده و نرخ واکنش را کاهش دهد.

پایش عملکرد بازدارندهها در شرایط واقعی

برای بررسی میزان اثربخشی بازدارندههای خوردگی، استفاده از تکنیکهای پایش خوردگی در کنار آزمایشهای شیمیایی ضروری است. یکی از روشهای مؤثر، مقاومت پلاریزاسیون خطی (LPR) است که امکان محاسبهی نرخ خوردگی در حضور بازدارنده را با دقت بالا و در زمان کوتاه فراهم میکند.

در پروژههای صنعتی و پژوهشی، بهکارگیری تجهیزات پایش مانند دستگاه LPR طراحیشده توسط شرکت بهپژوه میتواند دادههای قابل اعتمادی برای مقایسهی بازدارندهها ارائه دهد.

برای آشنایی بیشتر با روشها و تجهیزات پایش خوردگی، میتوانید مقاله مرتبط را در لینک زیر بخوانید:

🔗 [روشها و تجهیزات پایش خوردگی]

منابع: